技术性新闻

当前位置:首页 >新闻资讯>技术性新闻

EVA发泡弹性不足?添加这款氧化锌提升回弹率!

发布时间:2025-12-24

小小氧化锌,隐藏着提升EVA发泡材料回弹性能的大奥秘。

在制鞋工厂的流水线上,一种看似普通的黄白色粉末悄然流淌,它就是氧化锌——EVA发泡材料中不可或缺的关键助剂。氧化锌的添加量哪怕只有0.1phr的偏差,整个批次的EVA发泡鞋材可能就会出现收缩率超标、泡孔不均匀等问题。

在EVA发泡体系中,氧化锌作为核心发泡促进剂,发挥着至关重要的作用。它能够将发泡剂AC的分解温度从220°C以上降低到160°C左右,使其与EVA加工温度完美匹配。

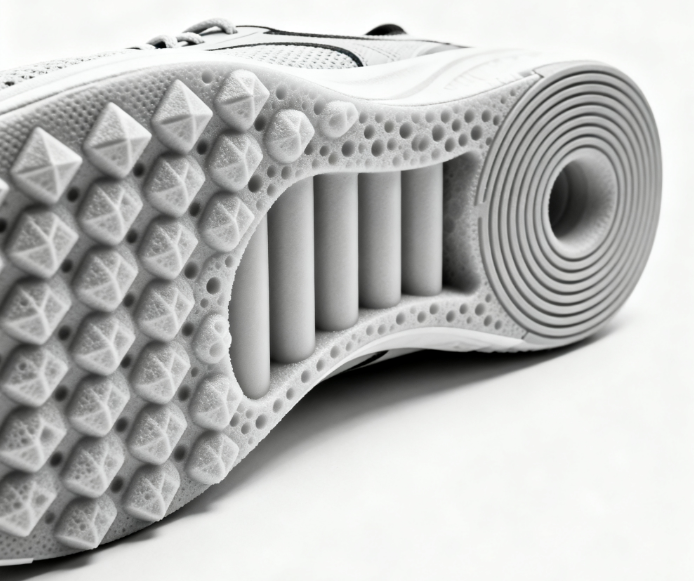

乙烯-醋酸乙烯酯共聚物(EVA)发泡材料因其轻质、高回弹性和缓冲性能,已成为运动鞋、休闲鞋中底制造的主流材料,市场占比超过90%。

然而,传统EVA泡沫存在明显短板: 回弹性能不足(纯EVA回弹率通常低于55%),热稳定性差,长期使用易变形。

随着消费者对运动舒适性要求的提升,开发兼具超轻特性、高回弹性的新型泡沫材料成为行业迫切需求。

EVA发泡材料还存在温度适应性差、遇高温变形、低温脆化,鞋底塌陷、减震失效,弹性衰减快、抗撕裂性弱等缺点。

氧化锌在EVA发泡过程中主要发挥三重作用:降低分解温度、调控泡孔结构、协同硫化增强。

降低发泡剂分解温度是氧化锌最直接的功能。偶氮二甲酰胺(AC)发泡剂的分解温度通常为200-210°C,而EVA加工温度需控制在160-190°C区间。

氧化锌通过与AC形成配位化合物,将其分解温度降至与EVA加工温度匹配的150-170°C,确保气体在基体熔融黏度适宜阶段释放。

在调控泡孔结构方面,氧化锌的粒径分布(通常为0.1-0.5μm)直接影响异相成核效率。纳米级氧化锌颗粒可作为气泡成核点,降低成核能垒,促进形成孔径均匀的闭孔结构。

氧化锌的协同硫化增强作用同样不可忽视。在过氧化物交联体系中,氧化锌与硬脂酸反应生成的锌皂可提高交联效率,使三维网络结构更致密。这种结构可有效束缚气体扩散,防止泡孔合并。

氧化锌在EVA发泡体系中的添加量并非一成不变,而是需要综合考虑多种因素后的精准平衡。

一般来说,氧化锌用量不超过0.5phr,过多会导致产品收缩率增大。过量氧化锌(>0.6phr)会导致锌离子聚集,反而抑制AC分解活性。

与AC发泡剂的配比关系是首要考虑因素。通过响应面分析法(RSM)建立的数学模型显示,当氧化锌/AC质量比处于0.12-0.18区间时,发泡倍率与泡孔密度呈现正相关(R²=0.93)。

VA含量依赖性也是关键因素。高VA含量(>28%)的EVA树脂因极性较强,与氧化锌的界面结合能提高,最佳添加量可降至0.2-0.3phr。

而低VA含量(<15%)树脂需通过增加至0.4-0.5phr补偿因极性不足导致的分散性下降。

氧化锌分散不良会导致局部导热差异,使AC发泡剂分解速率波动(分解温度160-200°C),从而产生针孔问题。

高分散活性氧化锌分散在胶料中,可在炼胶时作为热传递导体。可使制品的发泡过程中各区域温度一致,缩短硫化时间,同时避免胶料局部过热而烧焦或老化。

采用纳米氧化锌(粒径30-50 nm)并添加分散剂(如硅烷偶联剂)是解决分散问题的有效方案。肇庆市新润丰高新材料有限公司通过原位改性工艺,使氧化锌团聚指数降低至1.05以下,实测添加量减少15%仍能达到相同发泡效果。

氧化锌含量不当也会引起色差问题。当氧化锌含量>5phr时,金属光泽反射会造成视觉色差。控制氧化锌用量在3-4phr,或改用哑光型表面处理剂可以有效解决这一问题。

单一依靠氧化锌并不能完全解决EVA弹性不足的问题,需要多材料协同改性。研究表明,将SEBS(25~35份)引入EVA体系可赋予高回弹性和低温韧性,回弹率可提升至70%以上。

烯烃嵌段共聚物(OBC)的引入也能显著拓宽发泡温度窗口,获得密度低至0.06 g/cm³的超轻泡沫,同时改善回弹性能。

中山大学研究团队创新性地将OBC引入EVA基体,利用超临界氮气/二氧化碳混合气体发泡技术,成功制备出性能优异的复合泡沫材料,其残余应变仅1.56%,滞后损失比低至12.95%。

工艺优化同样重要。超临界一次成型技术采用氮气发泡(代替化学发泡剂),实现泡孔均匀分布,收缩率降低40%。匹配硫化-发泡速度也非常关键,建议调整氧化锌/硬脂酸锌比例(0.5~0.75份),催化发泡剂分解与交联剂反应同步(Δt<0.5min)。

面对传统氧化锌在EVA发泡应用中面临的挑战,行业正朝着功能化氧化锌方向发展。

表面改性技术是重要创新方向。采用硅烷偶联剂对氧化锌进行表面包覆,可提高其在非极性体系中的分散性。

复配协同体系提供了另一种解决方案。锌-镁复合金属氧化物(ZnO-MgO)可构建梯度活化机制,镁离子优先与AC结合引发初步分解,锌离子在高温阶段完成深度活化,使发泡过程更可控。

粒径混合效应也是研究热点。采用“大颗粒骨架+小颗粒填充”复配体系:大颗粒氧化锌(D50=30 μm)作为主骨架,形成基础导热路径;亚微米级填料填充大颗粒间隙,提升堆积密度。

未来五年,随着计算材料学的发展,基于分子模拟的添加剂设计有望实现氧化锌添加量的精准预测。纳米级氧化锌和表面改性技术将使添加量进一步降低,同时发泡效果却大幅提升。

未来五年,随着计算材料学的发展,基于分子模拟的添加剂设计有望实现氧化锌添加量的精准预测。

纳米级氧化锌和表面改性技术将使添加量进一步降低,同时发泡效果却大幅提升。在肇庆新润丰的研发实验室里,工程师们正在测试新一代异构体氧化锌。

它能在降低15%添加量的情况下,达到更好的发泡效果,且减少副反应发生。这种新型氧化锌将成为推动EVA发泡技术向更环保、更高效方向发展的关键力量。